86-571-26265158

SMT bezieht sich auf Oberflächenmontage-Technologie, die die beliebteste Technologie und Produktionsprozess ist, die in der Leiterplatten-Montagelinie angewendet wird. Im Pick-and-Place-System ist es die Leiterplattenmontagetechnologie, die bleifreie oder kurzleitende Oberflächenmontagekomponenten auf der Oberfläche einer Leiterplatte oder anderer Substrate montiert, dann lötet und durch Reflow-Löten oder IP-Löten montiert. Die Vorteile von SMT Chip Mounter : hohe Montagedichte, die kleine Größe der elektronischen Produkte, Leichtgewicht, hohe Zuverlässigkeit, starke Vibrationsbeständigkeit, einfach zu realisierende Automatisierung, helfen Kunden, Produktionseffizienz zu verbessern, Kosten um 30%-50% durch Einsparung von Materialien, Energieausrüstung, Arbeitskraft, Zeit zu reduzieren, etc.

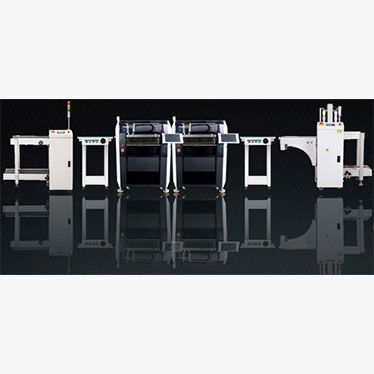

TronStol ist ein professioneller SMT Maschinenhersteller , der Sie mit ausgereifter PCB/SMD/SMT Montagelinie Ausrüstung versorgt, kontaktieren Sie uns, um weitere Informationen zu erhalten!

SMT-Montage erleichtert die Erstellung und Produktion elektronischer Schaltungen. Maschinen der Oberflächentechnik sind besonders in komplexen Schaltungen wichtig. Höhere Automatisierungsgrade haben unserer gesamten Branche Zeit und Geld gespart. Kleinere Abmessungen und reduziertes Gewicht sind die beiden Hauptvorteile von SMT. Komponenten können enger aufeinander abgestimmt werden, und das Endprodukt wird kompakter und leichter sein.

Die wichtigsten Vorteile von SMT-Versammlung:

1. Automatische Korrektur der Bauteilplatzierung: Die Oberflächenspannung des Lots zwingt das Bauteil, sich mit dem Pad auszurichten. Dies reduziert Platzierungsfehler.

2. Die Kosten für die kleinere SMD oder Komponente sind niedriger als ihre größere Durchgangslochversion. Sie können Durchgangsloch- und SMT-Fertigung auf derselben Platine kombinieren, um eine höhere Funktionalität zu erreichen.

3. Kleinere Lieferungen und geringere Bleiinduktion sorgen für eine kleinere Strahlungsschleifenfläche, was zu einer besseren elektromagnetischen Verträglichkeit führt.

4. Eine schnellere Montage der Produktion kann ohne Bohren der Leiterplatte durchgeführt werden. Höhere Schaltgeschwindigkeit – die meisten Hersteller betrachten dies als den Vorteil Nummer Eins. Durch die Standardisierung von Design und Komponenten kann eine Fertigungsautomatisierung erreicht werden.

5. Geringerer Widerstand: Induktivitäts-Hochfrequenzleistung reduziert die unerwünschten Folgen von HF-Signalen. Reduzieren Durch die Verkürzung der Rüstzeit kann die Fertigungsgeschwindigkeit erhöht werden. Multitasking-High-End-Komponenten sind vielseitiger.

6. Mehr Komponenten können auf beiden Seiten der Platine platziert werden, wodurch mehr Verbindungen für jede Komponente entstehen. Die SMT-Montageausrüstung (Surface Mount Assembly Equipment) benötigt weniger Leiterplatten. Schweißen kann angepasst werden. Die Bauteile werden mit Lot verbunden, das auch Leim ist. Bessere Leistung kann unter shock erreicht werden; oder schwingungsmechanische Bedingungen. SMT-Verbindung ist zuverlässiger.

Der Montageprozess von SMT und sein Prozessablauf hängen hauptsächlich von der Art der Oberflächenmontage-Komponente (SMA), den Arten der verwendeten Komponenten und den Bedingungen der Montageausrüstung ab. Grundsätzlich kann SMA in drei Arten einseitiger Mischmontage, doppelseitiger Mischmontage und vollflächiger Montage unterteilt werden, insgesamt sechs Montageprozesse. Verschiedene Arten von SMA haben einen unterschiedlichen SMT-Montageprozess, und dieselbe Art von SMA kann auch einen unterschiedlichen SMT-Montageprozess haben.

Auswahl einer geeigneten Montagemethode entsprechend den spezifischen Anforderungen der Patchverarbeitungs- und Montageprodukte und den Bedingungen der Oberflächenmontagemaschinen Sie sind die Basis für eine effiziente und kostengünstige Montage und Produktion. Es ist auch der Hauptinhalt des SMT-Prozessdesigns.

1. Einseitige hybride Montagemethode

Die erste Art ist einseitige hybride Montage das ist SMC/SMD und Durchgangsloch-Steckkomponenten (17HC) sind auf verschiedenen Seiten der Leiterplatte verteilt, aber die Schweißoberfläche ist nur einseitig. Diese Art des Montageprozesses verwendet alle einseitiges Leiterplatten- und Wellenlöten (derzeit wird im Allgemeinen Doppelwellenlöten verwendet).

2. Doppelseitige Hybridmontage Methode

Der zweite Typ ist die doppelseitige Hybridmontage. SMC/SMD und THC können auf derselben Seite der Leiterplatte gemischt und verteilt werden. Gleichzeitig kann SMC/SMD auch auf beiden Seiten der Leiterplatte verteilt werden. Die doppelseitige Hybridmontage nimmt doppelseitige Leiterplatte, Doppelwellenlöten oder Reflow-Löten an. Bei dieser Art der Montage gibt es auch einen Unterschied zwischen dem Erstkleben Prozess und dem Nachkleben SMC/SMD. Im Allgemeinen ist es vernünftig, entsprechend der Art von SMC/SMD und der Größe der Leiterplatte zu wählen. Normalerweise wird der erste Klebeprozess mehr angenommen.

3. Vollflächenmontage-Methode

Der dritte Typ ist Vollflächenmontage, mit nur SMC/SMD auf der Leiterplatte und ohne THC. Da die aktuellen Komponenten SMT noch nicht vollständig realisiert haben, gibt es in der Praxis nicht viele derartige Montageformen. Diese Art des Montageverfahrens wird in der Regel auf einer Leiterplatte oder einem Keramiksubstrat mit feinen Mustern unter Verwendung von Feinabständen und Reflow-Lötverfahren montiert.

SMD ist die Abkürzung für oberflächenmontierte Geräte, die eine der SMT-Komponenten (Surface Mount Technology) ist, einschließlich CHIP, SOP, SOJ, PLCC, LCCC, QFP, BGA, CSP, FC, MCM usw.

Oberflächenmontagekomponenten wurden vor etwa zwanzig Jahren eingeführt, und dies eröffnete eine neue Ära. Von passiven Komponenten bis hin zu aktiven Komponenten und integrierten Schaltungen werden sie schließlich zu SMD-Geräten (Surface Mount Devices) und können durch Pick-and-Place-Ausrüstung zusammengebaut werden. Lange Zeit glaubten die Leute, dass alle Pin-Komponenten schließlich in SMD verpackt werden könnten.

SMT ist die Abkürzung für Surface Mount Technology Das ist derzeit die beliebteste Technologie und das beliebteste Verfahren in der Elektronikfertigungsindustrie. SMT ist eine neue Generation der elektronischen Montagetechnologie Das System komprimiert traditionelle elektronische Komponenten zu einem Gerät mit einem Volumen von nur wenigen Zehnteln und realisiert so eine hohe Dichte, hohe Zuverlässigkeit, Miniaturisierung, niedrige Kosten und automatische Produktion elektronischer Produkte. Diese Art von miniaturisierten Komponenten wird genannt: SMD-Gerät (oder SMC, Chip-Gerät). Die Prozessmethode zum Zusammenbauen von Komponenten auf der Leiterplatte wird SMT-Prozess genannt.

Derzeit wird SMT-Technologie hauptsächlich durch Ausrüstung realisiert, die hauptsächlich Lademaschine, Lötdrucker, automatische Pick-und-Maschine, Reflow-Ofen und verschiedene Hilfswerkzeuge und Ausrüstung umfasst.